Bonjour à tous et à toutes. En cette période de fin d’année, je vous propose aujourd’hui une publication sur un autre des outils du Lean: le Kanban. Nous découvrirons ensemble dans un premier temps l’histoire de cet outil puis, nous regarderons de plus près son fonctionnement.

1°) Historique du Kanban

L’outil Kanban est le fruit d’une transposition des fonctionnements de la grande distribution par le Japonais Taiichi Ohno. C’est dans les années 50 que cet ingénieur du groupe Toyota mis en place au sein des lignes de production du groupe ce fonctionnement en flux tiré (pull system).

Cet outil à pour principal objectif de rendre le système de production plus souple, plus économes (moins de gaspillage) et plus réactif.

2°) Fonctionnement du système Kanban

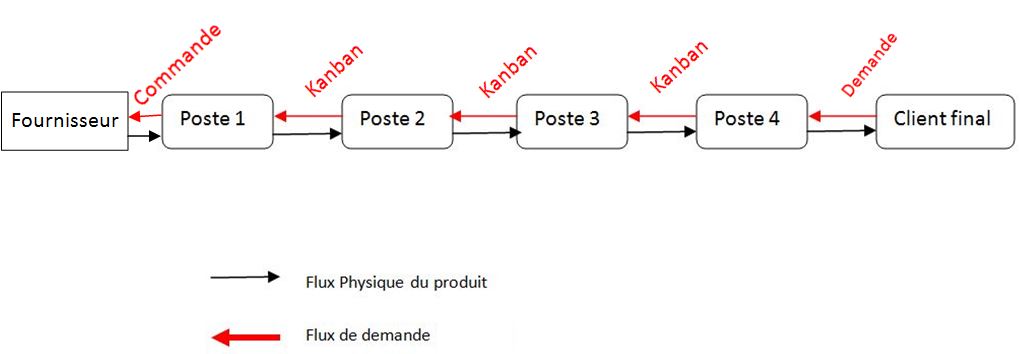

Le système du Kanban est très simple. On part du principe que chaque étape du cycle de production est à la fois client du poste en amont puis, fournisseur du poste en aval. De plus, le poste de production ne produira que ce que demande le poste aval ou ce qui est nécessaire pour recompléter le niveau de stock souhaité. L’ensemble du flux de production est donc piloté par la demande.

Chaque besoin ou lot est représenté par une carte ou Kanban. L’ensemble des cartes du poste qui sont sur le planning Kanban représentent l’ensemble du carnet de commandes en cours. Une fois qu’un lot est consommé par le poste aval, il renvoie le conditionnement et l’étiquette au poste amont et, si besoin relance un lot en production.

Si, sur le planning il y a des étiquettes, cela signifie que le poste à de la production à réaliser. Si celui-ci est vide, cela signifie qu’il n’y a plus rien à produire.

Exemple au sein de l’entreprise JAILOUTIL: JAILOUTIL est une entreprise régionale spécialisée dans la fabrication industrielle d’outils de jardinage. Depuis maintenant trois ans, la production fonctionne avec le système Kanban.

Monsieur Hay propose de nous expliquer comment le système fonctionne chez lui:

« Tout commence lorsque le poste en bout de production (poste 5) consomme un bac de matière. L’opérateur doit alors détacher l’étiquette Kanban qui est sur le bac et la renvoyer au poste producteur: le poste 4.

S’il y a d’autre besoin de production, le poste 4 devra réaliser à nouveau un bac complet et y joindre une étiquette pour ensuite de transmettre au poste 5.

Lorsque le poste 5 à lui même finis un lot, il doit à son tour envoyer son bac vers le poste en aval et y joindre une étiquette Kanban.

Une fois qu’un poste reçoit son bac du poste aval il va chercher l’étiquette Kanban sur son planning et peut ensuite l’apposer sur un bac pour commencer l’usinage des pièces.

Vous l’aurez donc compris, le système de cartes Kanban va permettre de produire au plus juste et d’éviter de créer du stock inutile entre les postes (WIP: Work in process). Il me faut néanmoins préciser que cet outil doit se coupler avec un calcul de série économique à lancer pour optimiser au mieux le coût de lancement en fabrication d’un lot.

Laisser un commentaire