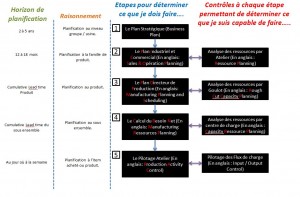

Aujourd’hui, nous allons présenter le niveau de planification suivant appelé : CBN (calcul du besoin net) ou en anglais MRP (Manufacturing Ressource Planning). Cette 4 ème étape nous fait basculer dans un horizon de gestion tactique et non plus stratégique de la planification de l’activité.

Aujourd’hui, nous allons présenter le niveau de planification suivant appelé : CBN (calcul du besoin net) ou en anglais MRP (Manufacturing Ressource Planning). Cette 4 ème étape nous fait basculer dans un horizon de gestion tactique et non plus stratégique de la planification de l’activité.

Nous allons dans un premier temps retracer ensemble l’évolution de l’outil puis nous attarder sur le fonctionnement du Manufacturing Ressource Planning.

I°) Histoire, évolution(s) et origine du MRP

Le MRP est apparu en 1960 et a été créé par Joseph Orlicky. Cet outil utilisé en gestion de production, a évolué au fil des années.

Le MRP « 0 »: Material requirement planning ou Planification des Besoins en Composants (1965)

A son début, le MRP était une méthode de planification des besoins se basant sur les nomenclatures produit. Il est également connu sous le nom de CBN (Calcul des besoins nets).

L’outil de planification MRP fonctionne en flux poussé. Il détermine, sur la base des prévisions de ventes, les quantités brutes de matières premières à approvisionner. À cette quantité, il va ensuite déduire le stock pour déterminer les besoins nets :

Besoin brut – Stock = Besoin net

Le Manufacturing Requirement Planning permet de répondre à trois questions :

- Quel produit produire ?

- Pour quand devons nous le produire ?

- Combien devons-nous en produire ?

Le MRP 1: Material Requirement Planning ou Méthode de régulation de la production (1970)

En 1970, s’ajoute au calcul des besoins la recherche de l’adéquation charge/ capacité de production. Le MRP 1 va donc permettre d’analyser la faisabilité du planning de production.

Le MRP 1 a permis de répondre en plus aux questions suivantes :

- Ai-je la capacité de le faire ?

- Avec quel délai ?

Le MRP 2: Manufacturing Ressources Planning ou Management des Ressources de la Production (1979)

L’évolution du concept donne au début des années 80 le « MRP 2 ». Celui-ci change littéralement d’orientation en prenant un caractère global. Auparavant axé sur la gestion de production dans l’atelier, cette évolution apporte au gestionnaire une solution globale management de la production permettant de répondre aux différentes problématiques suivantes:

- Que fabriquer?

- Combien fabriquer?

- Quand et avec quelles ressources disponibles ?

2°) Fonctionnement de base du MRP

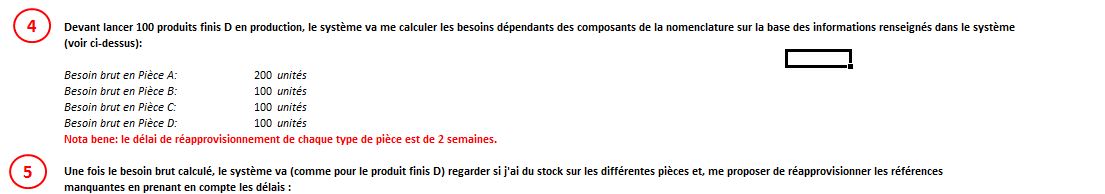

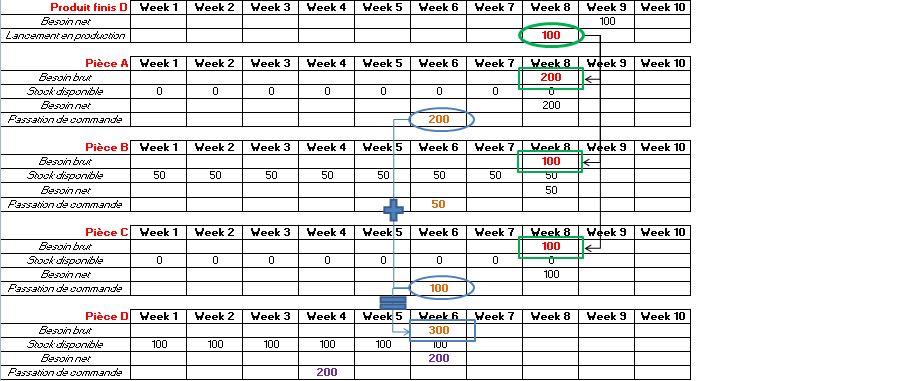

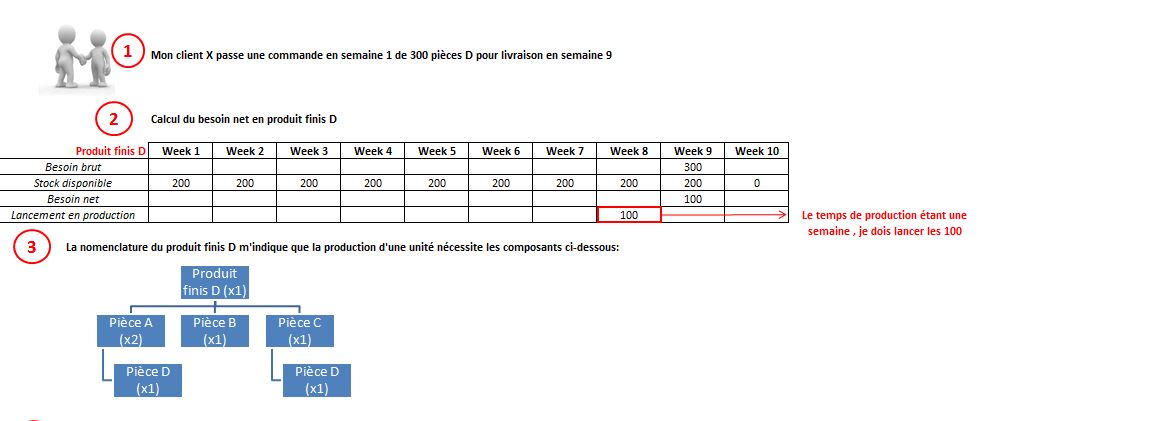

Voici ci-dessous un exemple simplifié de fonctionnement (Nota Bene: j’ai volontairement fait abstraction de certains paramètres pour donner les grandes lignes du fonctionnement d’un MRP):

Laisser un commentaire